島川製作所では、小型から大型までお客様の使用条件に合わせた各種脱臭装置の設計・製作を行っています。

地球環境保全のために厳格化する揮発性有機化合物(VOC)の排出規制に対応するためにお悩みをお抱えのお客様ニーズに応える

べく当社が技術を結集して開発・製作した「大型濃縮型触媒脱臭装置」の事例をご紹介します。

大型濃縮型触媒脱臭装置の納入事例

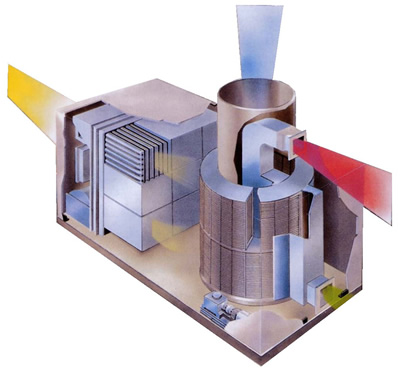

| 装置名 | 濃縮型触媒脱臭装置 |

|---|---|

| 導入風量 | 2700N㎥/min |

| 導入ガス | トルエン、メチルエチルケトン、アクリル酸エチル、 イソプロピルアルコール、メタノール、アセトン |

| システム概要 | 低濃度、大風量で排気されるVOCを濃縮装置により 高濃度、小風量に変換し効率的に触媒燃焼するシステム |

| 触媒燃焼温度 | 350度 |

| 触媒 | パラジウム触媒 |

| 処理効率 | 95%以上 |

| 安全対策 | 圧力異常、温度異常を監視し、異常発生時は装置を 自動的に冷却、停止するシステムを採用 |

※仕様詳細はお問い合わせ・ご相談ください。

会社名:L社様

事業内容:印刷事業(包装材フィルム、グラビア、ラミネートへの印刷など)

L社様のK工場は包装材用のフィルムやラミネート印刷などを行う大規模印刷ライン(14ライン)をお持ちです。

このラインからはトルエン、メチルエチルケトン、イソプロピルアルコール、メタノール、アセトンなどのVOCガスが大量(2700㎥/min)に排出されます。

地球環境保全、工場周辺環境への影響を低減するため、近年、大気汚染防止法によりVOCガスの排出規制の厳格化が進んでいます。

L社様では、コンプライアンスはもちろんのこと企業の社会的責任(CSR)の見地からも自社工場から排出される大量のVOCガスの処理を安定的、経済的にできないかというお悩みをお持ちでした。

L社様からご相談を承った当時、当社は小型の触媒脱臭装置の実績しかなく、

ご依頼をお受けするかどうか社内でも議論がありました。しかし、「お客様が必要とする

装置をお客様目線で作り上げる」ことをモットーとする当社では、小型触媒脱臭装置で

培った当社固有の技術を応用、発展させればいかなる問題にも対応は可能である

との信念の下、L社様のお悩みを解決すべく大型の触媒脱臭装置の開発に

チャレンジしました。

当社が長年培った技術を応用、発展させながら試行錯誤の上、高効率の

濃縮型脱臭装置の大型化に成功。また、大型化により避けることのできない

ランニングコストの上昇を極力抑える技術的なチャレンジを行ったことも高く評価頂き、

受注を頂くことができました。

当社が得意としていた従来の小型触媒脱臭装置の排気流量は2~25㎥/minといった小さなものがほとんどでした。

しかし、K工場の製造ラインからは最大2700㎥/minという大量の排気が発生します。しかもラインが14ラインに分かれているため、

フル稼働のときと1ラインの稼動とでは排気流量に大きな差があり、1ライン稼動のときに排気処理が常にフルに稼働をしていて

はランニングコストが跳ね上がります。

そこで当社は、大型装置では使われていなかった送風機のリニア制御を採用し、発生する排気量に応じた処理装置への送り込み

コントロールに挑戦しました。大量の風量を安定的に制御し供給するには高度の風制御技術が必要です。

この取り組みに当社が乾燥機製造で長年培ってきた風制御技術のノウハウが活かされました。

また、触媒燃焼処理過程でも触媒発熱温度に応じて脱着風量を段階的に可変するステップ運転を取り入れました。このステップ運転により触媒燃焼処理過程でのVOCガスの燃焼分解熱のみの自燃運転を実現。これは、当社が熱処理炉で長年培った熱制御技術が基になっています。

さらに、低濃度の排気ガスをそのまま処理するのは効率が悪いため、濃縮装置により排気ガスを濃縮し処理効率を高めるとともに、

濃縮装置はメンテナンスが容易な製品(シリンダー型)を選び、メンテナンス作業の負担軽減を考慮するなど、

常に「お客様目線」での設計 を念頭に置きました。触媒には高温でも安定的に触媒処理ができる特性を持つパラジウムを使用し、

大量の排気を高温で安定的、効率的に処理する仕組みを採用しました。

これらの取り組みによりランニングコストの低減に成功しました。当社が長年培ってきた熱制御、風制御技術とお客様ニーズを

的確に把握しようとする「お客様目線」の開発体制が実を結んだのです。

当社では設計から製造、そして設置までの一気通貫サービスを基本としています。当社工場で作り上げた各ユニットをお客様の工場で組み立てて設置、そして試運転を行いますが、設置当初は設計仕様どおりの性能が発揮できず試行錯誤を重ねました。さまざまな基礎技術は持っていたとはいえ、14もの製造ラインの排気を処理する装置は初めての経験。やはり予想しない事象がいくつも発生しました。設置から約2ヶ月間に亘り、当社スタッフは連日深夜まで作業を続けました。多くの問題は起きましたが、過去の経験の蓄積と応用をフルに活かしながら現場での試行錯誤を繰り返し、最終的には仕様どおりの処理性能を発揮しました。

当社がL社様に製品を納入して2年を経過した頃から、処理能力の低下が目立ち始めました。L社様のご担当者からご連絡を受けすぐに調査を行ったところ、濃縮装置や触媒などに油やシリコン、リンなどの不純物が付着し性能が劣化したことが処理能力低下の原因と判明しました。

当社ではすぐにメンテナンスを実施し、同時にメンテナンス方法と定期的なメンテナンス実施マニュアルをお客様にご提供しました。このときの当社の対応をごらん頂いたL社様からはアフターフォロー、メンテナンス体制についても高い評価を頂きました。その後はメンテナンスをマニュアルどおりに行うことで、処理能力の低下もなく、納入後10年を経過した今でも順調に稼動しております。